구리 적층판(CCL)에 대해 얼마나 아세요? 설명해 드리겠습니다.

2025-09-10

구리 클래드 라미네이트(CCL)에 대해 얼마나 알고 계십니까? 설명해 드리겠습니다.

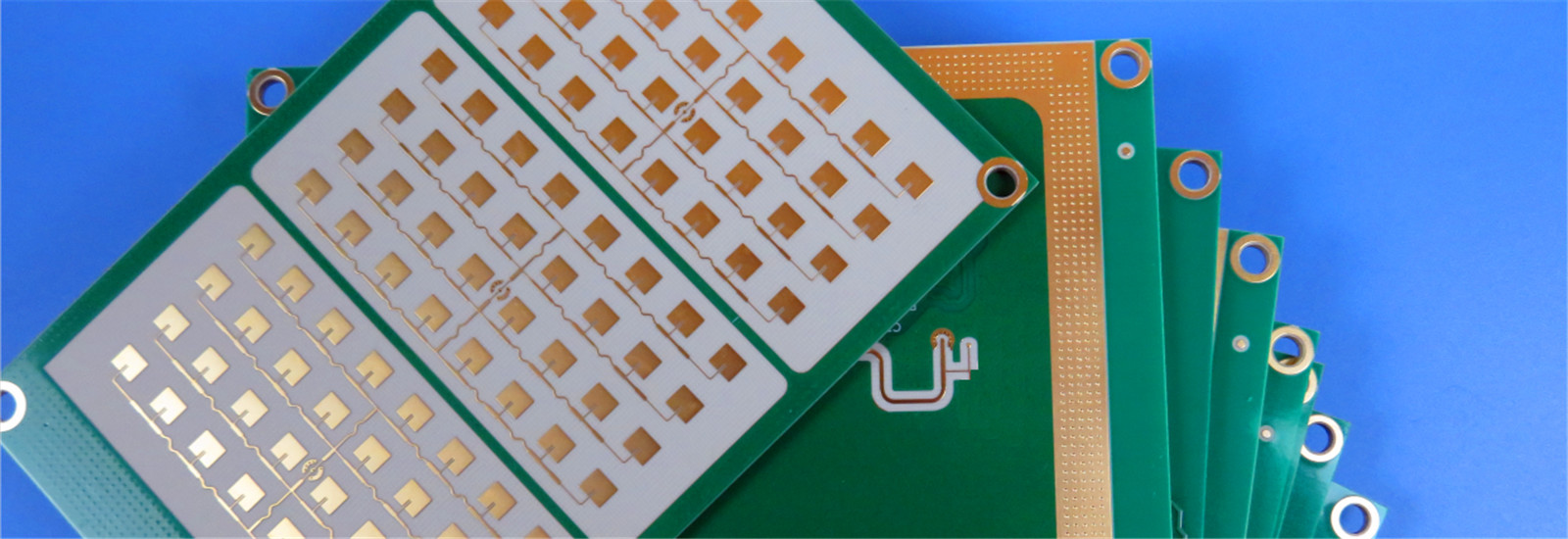

구리 클래드 라미네이트(CCL)는 PCB의 핵심 기판으로, 통신, 컴퓨터, 자동차, 산업 및 의료 분야에서 다운스트림 응용 분야를 가지고 있습니다. 상류 공급업체는 구리 호일, 수지, 유리 섬유와 같은 원자재를 포함하고, 하류 공급업체는 PCB 제조업체 및 최종 사용 전자 제품 제조업체를 포함합니다. 이 산업은 매우 순환적이며 5G, AI 서버 및 자동차 전자 제품과 같은 새로운 수요에 힘입어 새로운 성장 주기에 접어들고 있습니다.

CCL은 수지로 함침된 보강재를 열간 압착하여 제조된 시트 재료로, 한쪽 또는 양쪽에 구리 호일로 코팅된 후 열간 압착됩니다. 전기를 전도하고, 절연하며, 인쇄 회로 기판을 지지하는 세 가지 주요 기능을 수행하여 PCB 제조의 핵심 재료가 됩니다.

CCL 산업 체인은 명확한 3단계 구조를 가지고 있습니다: 상류 원자재 공급(구리 호일, 유리 섬유 천, 수지, 충전재 등), 중류 CCL 제조, 하류 PCB 응용.

CCL의 세 가지 핵심 원자재는 구리 호일, 수지 및 유리 섬유 천으로, 각각 비용의 42%, 26%, 19%를 차지하며 총 87%를 차지합니다.

추가 기판이 필요하시면 언제든지 문의하십시오! Bicheng Company는 고주파 회로 기판 및 원자재를 전문적으로 제공합니다.

더 보기

[핫스팟] 글로벌 PCB 생산 가치는 꾸준히 증가하고, 인공지능 자본 지출은 기본 재료 트랙을 따뜻하게

2025-07-16

7월 8일, PCB 개념이 뜨거웠다. 프리스마크 통계에 따르면, 세계 PCB 생산 가치는 2029년에 947억 달러로 성장할 것으로 예상된다. 2024년부터 2029년까지 CAGR는 5.2%에 달할 것이다.중국 시장의 PCB 생산 가치는 US $ 49에 도달 할 것입니다.2029년에는 70억 달러가 될 것입니다.

또한 2025년에는 마이크로소프트와 구글과 같은 클라우드 공장들의 자본 지출이 전년 동기 대비 30% 이상 증가할 것입니다.중국의 알리바바와 텐센트의 자본 지출은 120억/80억 위안을 초과할 것으로 예상됩니다., 그리고 인공지능 인프라에 대한 수요는 PCB와 같은 기본 재료의 생산 용량의 가속 확장을 견인 할 것입니다.

인공지능이 주도하는 기술 혁신의 성장 주기는 더 오래 지속되고 더 큰 시장 수요를 창출할 것입니다.중국의 PCB 산업은 중고급 생산 용량을 업그레이드하고 확장하고 해외 생산 용량을 배포하고 있습니다., 그리고 그 성능은 지속가능합니다.

하류 전자제품에 대한 전체적인 수요는 현재 회복 추세를 보이고 있으며, 인공지능과 고속 통신과 같은 혁신적인 분야에서 지속적인 상승 동력을 보이고 있습니다.이는 전체 PCB 수요의 성장을 지원합니다.인공지능 하드웨어 성능의 반복으로 PCB는 제품 기술과 재료의 측면에서 더 높은 사양으로 더 업그레이드 될 것입니다.초기 기술 축적과 제품 경쟁력 향상, 비첸 테크놀로지는 고급 시장에서 점차 업계의 위치를 개선했으며 AI PCB 공급 점유율은 계속 증가했습니다.비첸은 인공지능 개발의 기회를 포착함으로써 빠른 발전을 달성할 것으로 예상됩니다..

==============================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================

저작권 선언: 이 기사 에 있는 정보 의 저작권 은 원래의 저자 에게 속하며 이 플랫폼 의 견해 를 대변 하지 않습니다. 이 문서 는 공유 하기 위함 에만 사용 됩니다.저작권 및 정보 오류가 있다면, 수정하거나 삭제하려면 저희에게 연락하십시오. 감사합니다!

더 보기

ਵਾਂ글링의 F4B 단열물질

2025-06-13

타이저우 왕링 단열물질 공장은 1982년에 설립되었으며, 그 제품은 주로 고주파 마이크로파 재료로, 6개의 제품 시리즈가 있습니다.

1PTFE 유리 섬유 천으로 코팅 된 기판 F4B 시리즈, DK 값 2.2 ~ 6.15 선택 사항

2마이크로파 복합 다이 일렉트릭 기판 TP / TF 시리즈, DK 값 3.0 ~ 25 선택

3유기 폴리머 세라믹 채워진 기판 WL-CT 시리즈, DK 값 3.03.383.48, 4.4, 6.15;

4. PTFE 쿼츠 초 얇은 초 얇은 유리 섬유 천 세라믹 채워진 기판 F4BTMS 시리즈, DK 값 2.2, 2.55, 2.65, 2.943.03.5, 4.5, 6.15, 10.2;

5PTFE 세라믹 복합 기판 TFA 시리즈, DK 값 2.943.0, 6.15, 10.26방열 천, 반착 페인트 천.

회사는 ISO 품질 관리 시스템 인증과 J 엔지니어링 세 개의 인증서를 통과했습니다. 국가 핵심 프로젝트에서 여러 번 성공적으로 지원되었습니다.그리고 국가 항공우주로부터 칭찬을 받았습니다., 항공 및 유인 우주 프로젝트, 그리고 중국의 항공우주 우수한 공급자라는 타이틀을 수상했습니다. 이 제품은 항공, 항공, 위성 통신, 탐사, 레이더,인프라, 전자적 대책, 3G, 4G, 5G 통신, 베이두 위성 시스템, 모바일 인터넷 등

==============================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================

저작권 선언: 이 기사 에 있는 정보 의 저작권 은 원래의 저자 에게 속하며 이 플랫폼 의 견해 를 대변 하지 않습니다. 이 문서 는 공유 하기 위함 에만 사용 됩니다.저작권 및 정보 오류가 있다면, 수정하거나 삭제하려면 저희에게 연락하십시오. 감사합니다!

더 보기

고속 및 고 주파수 PCB 보드의 중요한 매개 변수는 무엇입니까?

2025-05-09

초고속 및 초주파 PCB 보드의 생산 과정은 기본적으로 일반 PCB 보드와 동일합니다.높은 주파수와 높은 속도를 달성하는 핵심 포인트는 원료의 특성에 있습니다., 즉 원료의 특징적 매개 변수입니다. 고속 및 고속 PCB 보드의 주요 재료는 고속 및 고속 구리 접착 보드입니다.핵심 요구 사항은 낮은 다이 일렉트릭 상수 (Dk) 와 낮은 다이 일렉트릭 손실 인수 (Df) 를 갖는 것입니다.낮은 Dk 및 Df를 보장하는 것 외에도 Dk 매개 변수의 일관성은 또한 고속 및 고주파 PCB 보드의 품질을 측정하는 중요한 요소 중 하나입니다.또 다른 중요한 매개 변수는 PCB 보드의 임피던스 특성 및 다른 물리적 특성입니다..

고 주파수 및 고속 PDB 보드 기판의 변압 변수 (Dk) 는 작고 안정적이어야합니다. 일반적으로 말하면 작을수록 좋습니다.신호 전송 속도는 물질의 변압기 상수의 제곱근에 반비례입니다높은 변압기 상수는 신호 전송 지연을 일으킬 수 있습니다.

고 주파수 및 고속 PCB 보드의 기판 재료의 다이 일렉트릭 손실 (Df) 은 작아야하며 이는 주로 신호 전송 품질에 영향을 미칩니다. 다이 일렉트릭 손실이 작을수록신호 손실이 작을수록.

고주파 및 고속 PCB 보드의 임피던스는 실제로 저항과 반응성의 매개 변수를 의미합니다. 임피던스 조절은 우리의 고속 설계의 가장 기본적인 원칙입니다.왜냐하면 PCB 회로는 전자 부품의 설치를 고려해야 하기 때문입니다., 그리고 설치 후, 전도성 및 신호 전송 성능은 고려해야합니다. 따라서, 낮은 임피던스, 더 좋습니다. 일반적으로,주요 보드 제조업체는 PCB 처리에 특정 수준의 임피던스 오류를 보장합니다..

==============================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================

저작권 선언: 이 기사 에 있는 정보 의 저작권 은 원래의 저자 에게 속하며 이 플랫폼 의 견해 를 대변 하지 않습니다. 이 문서 는 공유 하기 위함 에만 사용 됩니다.저작권 및 정보 오류가 있다면, 수정하거나 삭제하려면 저희에게 연락하십시오. 감사합니다!

더 보기

안테나 설계에서 일반적으로 사용되는 PCB 보드

2025-04-30

안테나 설계에서 일반적으로 사용되는 PCB 보드는 다음과 같습니다.

FR-4: 낮은 비용, 좋은 기계적 강도 및 단열 성능, 상대적 변압 변수는 일반적으로 4.0 - 4 사이입니다.5. 블루투스, Wi-Fi 및 기타 단거리 통신 안테나와 같은 일반 무선 통신 장비 안테나에 적합합니다.특히 높은 성능 요구 사항이없는 비용 민감한 응용 프로그램에 더 적합합니다..

로저스: 낮은 변전체 상수 및 손실 대접수를 가지고 있으며, 이는 신호 전송 손실을 효과적으로 줄일 수 있습니다. 로저스 보드 변전체 상수의 다른 모델은 2에서 선택할 수 있습니다.2 - 10 다른 설계 요구 사항을 충족하기 위해일반적으로 밀리미터 파동 안테나, 위성 통신 안테나 및 높은 신호 품질 요구 사항이있는 다른 무선 통신 시스템과 같은 고 주파수 안테나 설계에 사용됩니다.일반적인 것은 R오거스 5880, 로저스 3003, 로저스 4350B그리고 또한 로저스 5880LZ 낮은 변압기 상수 시리즈가 있습니다.

타코닉:타코닉 시트에는 더 낮은 변압력이 있으며, 이는 신호 전파의 지연과 왜곡을 줄이고 고주파 신호의 전송을 용이하게 할 수 있습니다.서로 다른 모델의 변압 변수는 다양합니다.일부 일반적인 모델은 2 ~ 5 사이의 변압전력을 가지고 있으며, 밀리미터 파기와 같은 고주파 대역에서의 응용에 적합합니다.TLY-5매우 가벼운 천으로 구성된 유리 섬유로 만들어졌으며, 이 섬유는 차원 안정성, 낮은 분산 요인, 낮은 수분 흡수율, 높은 구리 껍질 강도 등의 장점을 가지고 있습니다.그리고 일률적인 변압전력자동차 레이더, 위성 / 셀룰러 통신, 전력 증폭기, LNB, LNA, LNC 및 Ka, E 및 W 밴드에서 사용할 수 있습니다.RF-35TM또한 시장에서 일반적인 모델이며 다양한 고주파 애플리케이션에 적합합니다.

소재는:다이렉트릭 상수는 보통 2.0에서 3 사이로 안정적입니다.0. 손실은 매우 낮으며, 고주파 신호 전송에 적합합니다. 종종 레이더 안테나, 항공 우주 분야에서 안테나와 같은 고 정밀, 고 성능 안테나 설계에 사용됩니다.고주파 RF 회로.

세라믹으로 채워진 판:다이 일렉트릭 상수는 다른 세라믹 충전 비율에 따라 조정 할 수 있습니다. 높은 기계적 강도와 열 저항을 가지고 있습니다.좋은 성능을 유지하면서 어느 정도 비용을 줄일 수 있습니다.5G 통신 안테나와 크기와 성능에 대한 특정 요구 사항이있는 소형 안테나와 같은 중고 주파수 안테나 설계에 적합합니다.

윙링 시트:국내용 판, 일반적으로 사용되는 종류, 예를 들어 폴리테트라플루오레틸렌 유리 섬유 천 구리 접착 라미네이트 시리즈 F4BM, F4BME,폴리테트라플루로에틸렌 유리섬유 천, 세라믹으로 채워진 구리 접착 라미네이트 시리즈 F4BTM, F4BTME. 또한, 합성 다이 일렉트릭 기판 시리즈 TP와 TF의 다이 일렉트릭 상수는 3.0~25에서 제어 할 수 있습니다.그리고 낮은 접착 손실과 낮은 온도 이동의 특성을 가지고 있습니다.PCB 보드 공장이 Wangling 보드를 처리하기 위해 사용할 때 이전에는 유사한 보드를 처리하지 않았기 때문에 특정 프로세스 문제가 발생할 수 있음을 유의해야합니다.

==============================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================================

저작권 선언: 이 기사 에 있는 정보 의 저작권 은 원래의 저자 에게 속하며 이 플랫폼 의 견해 를 대변 하지 않습니다. 이 문서 는 공유 하기 위함 에만 사용 됩니다.저작권 및 정보 오류가 있다면, 수정하거나 삭제하려면 저희에게 연락하십시오. 감사합니다!

더 보기